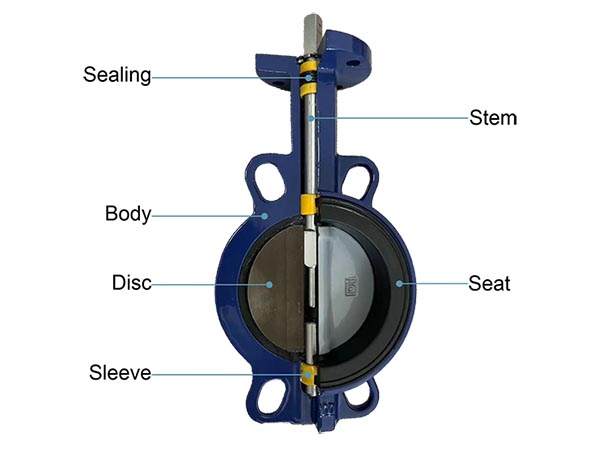

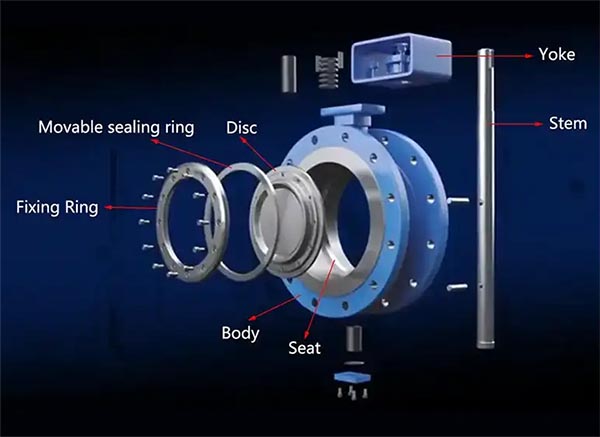

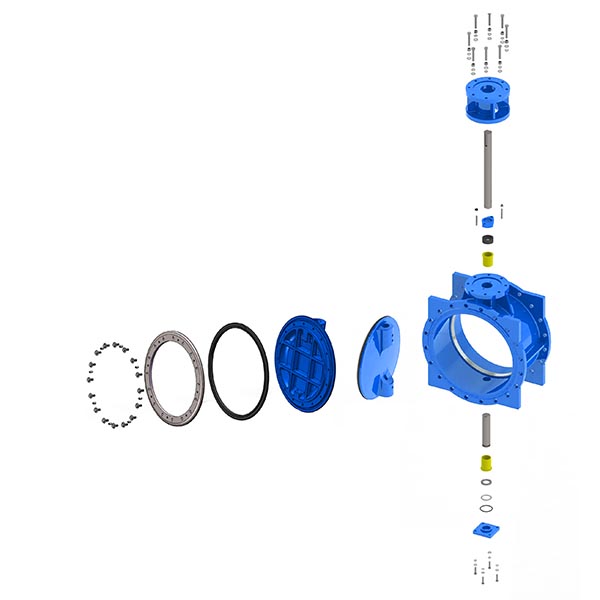

A sede da válvula borboleta é um componente de vedação fundamental dentro da válvula. Sua principal função é entrar em contato com o disco da válvula (placa borboleta) e formar uma superfície de vedação quando a válvula está fechada, impedindo vazamentos do fluido. Especificamente, asede da válvula borboletaPode ser instalado na parede interna do corpo da válvula ou projetado para ser integrado à placa borboleta, dependendo de seu material e estrutura para obter um bom efeito de vedação.

1. Introdução à classificação da sede da válvula borboleta

1.1 Classificação por material

A. Sede de válvula macia e elástica

Geralmente se refere a materiais como borracha, silicone e politetrafluoroetileno (PTFE).

Vantagens: bom desempenho de vedação, resposta rápida, adequado para baixas temperaturas, baixas pressões e meios pouco corrosivos (exceto PTFE).

Desvantagens: baixa resistência ao desgaste, vida útil limitada pelo envelhecimento do material.

B. Sede de válvula metálica

Fabricado em aço inoxidável, aço carbono ou outros materiais metálicos.

Vantagens: resistência a altas temperaturas, resistência a altas pressões, forte resistência ao desgaste, adequado para condições de trabalho severas.

Desvantagens: requisitos rigorosos para a vedação metal-metal, precisão de processamento e requisitos de instalação exigentes.

C. Sede de válvula composta

Combina as vantagens do metal e dos materiais macios, geralmente revestindo a estrutura metálica com materiais elásticos como o grafite.

Isso não só garante uma boa vedação, como também melhora a resistência ao desgaste e a vida útil.

1.2. Classificação por forma estrutural

A. Assento com encosto rígido

A sede e a parte traseira da válvula são formadas integralmente, com uma estrutura simples, e a superfície de vedação se encaixa perfeitamente com o corpo da válvula.

A desvantagem dissosede de válvula rígidaIsso ocorre porque, quando a sede da válvula está gasta ou envelhecida, toda a válvula borboleta precisa ser desmontada para ser substituída.

B. Assento macio removível

Osede de válvula maciaAdota um design de encaixe em cauda de andorinha e pode ser desmontado e substituído separadamente.

A vantagem é que facilita a manutenção e prolonga a vida útil da válvula borboleta como um todo.

1.3. De acordo com o projeto especial

A. Válvula borboleta de dupla excentricidade

Quando fechada, a placa borboleta se move ao longo de dois eixos excêntricos para reduzir o atrito de contato com a sede da válvula.

As vantagens são menor desgaste, maior vida útil da sede da válvula e melhor desempenho de vedação.

B. Válvula borboleta tripla excêntrica

Um projeto adicional baseado em dupla excentricidade permite que a placa borboleta e a sede da válvula metálica alcancem um contato preciso metal-metal.

Ele pode alcançar um verdadeiro efeito de vazamento zero e é adequado para condições de trabalho exigentes (como fluidos de alta temperatura e alta pressão).

Diferentes tipos de materiais para sedes de válvulas possuem propriedades físicas e químicas distintas, sendo adequados para diversas condições de trabalho. Neste artigo, estudamos e comparamos principalmente os principais tipos, desempenho e aplicações de sedes de válvulas elásticas.

Os assentos de válvulas elásticos mais comuns no mercado são de NBR, EPDM, VITON (FKM), borracha natural (NR), silicone (borracha de silicone), poliuretano (PU), borracha nitrílica hidrogenada (HNBR), HYPALON (CSM) e PTFE.

2. Comparação das propriedades dos materiais da sede da válvula

| Material | NBR (Borracha Nitrílica) | EPDM (Borracha de Monômero de Etileno Propileno Dieno) | VITON (FKM/Borracha Fluorocarbonada) | NR (Borracha Natural) | Borracha de silicone | PU (Poliuretano) | HNBR (Borracha Nitrílica Hidrogenada) | HYPALON (CSM/Borracha de Polietileno Clorossulfonado) | PTFE (politetrafluoroetileno, Teflon) |

|---|---|---|---|---|---|---|---|---|---|

| Resistência ao óleo | Excelente | Pobre | Excelente (resistente a combustíveis e produtos químicos) | Pobre | Pobre | Moderado | Excelente (resistente a óleo, combustível e lubrificantes) | Moderado | Excelente (melhor resistência química) |

| Resistência química | Moderado, resistente a ácidos e bases fracos. | Excelente (resistente a ácidos, bases e oxidantes) | Excelente (resistente a ácidos, bases e solventes orgânicos) | Moderado | Excelente (resistente a oxidantes, não tóxico) | Moderado | Bom (resistente a ácidos e bases fracos) | Excelente (resistente a ácidos, bases e oxidantes) | Excelente (resistente a todos os produtos químicos) |

| Faixa de temperatura (°C) | -30 ~ 100 | -40 ~ 120 (brevemente até 150) | -20 ~ 200 | -50 ~ 70 | -60 ~ 230 | -30 ~ 80 | -40 ~ 150 | -40 ~ 130 | -200 ~ 260 |

| Resistência ao desgaste | Bom | Moderado | Bom | Excelente (resistência superior ao desgaste) | Moderado | Excelente (melhor resistência ao desgaste) | Excelente | Bom | Ruim (desgasta-se facilmente) |

| Resistência à água | Moderado | Excelente (adequado para água quente e vapor) | Moderado | Bom | Excelente (grau alimentício) | Moderado | Bom | Excelente | Excelente (à prova d'água) |

| Resistência às intempéries (UV/Ozônio) | Pobre (envelhece facilmente) | Excelente (alta resistência às intempéries) | Bom | Moderado | Excelente (resistência extrema às intempéries) | Moderado | Excelente (alta resistência às intempéries) | Excelente (resistência superior às intempéries) | Excelente (resistência aos raios UV e ao envelhecimento) |

| Flexibilidade | Bom | Excelente | Moderado | Excelente | Excelente | Bom | Excelente | Bom | Duro (baixo atrito) |

| Principais aplicações | Combustível, óleo lubrificante, sistemas de óleo hidráulico, vedações industriais | Sistemas de abastecimento e drenagem de água, tubulações químicas, sistemas de vapor, equipamentos externos | Aplicações químicas em altas temperaturas, sistemas de combustível, aeroespacial, petroquímica. | Mineração, equipamentos resistentes ao desgaste, revestimentos mecânicos | Vedação para alimentos, produtos farmacêuticos e eletrônicos, em aplicações de alta e baixa temperatura. | Vedação mecânica, equipamentos resistentes ao desgaste, mineração, sistemas hidráulicos | Petroquímica, indústria automotiva, retentores de óleo para altas temperaturas | Indústria química, ambientes corrosivos, equipamentos para uso externo, vedação resistente ao ozônio. | Produtos químicos altamente corrosivos, produtos farmacêuticos, vedação para contato com alimentos, vedação para altas temperaturas. |

3. Condições de trabalho adequadas para materiais de sede de válvulas

| Material | Resistência a combustível/óleo | Resistência a ácidos/bases | Resistência a altas temperaturas | Resistência a baixas temperaturas | Resistência à água | Resistência ao desgaste | Resistência às intempéries (exterior, ozônio) | Grau alimentício |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| VITON | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| Silicone | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| HYPALON | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. Recomendações para seleção de materiais

• Para aplicações com combustível, óleo ou óleo hidráulico → NBR, HNBR, VITON

• Para resistência a ácidos/bases e produtos químicos → EPDM, Hypalon, Viton, PTFE

• Para resistência a altas temperaturas (>150 °C) → VITON, Silicone, HYPALON, PTFE

• Para aplicações em baixas temperaturas (<-40°C) → NR, Silicone, PTFE

• Para alta resistência ao desgaste e à abrasão (mineração, máquinas) → NR, PU, HNBR

• Para aplicações em água potável e alimentos → EPDM, silicone, PTFE

• Para uso externo e resistência ao ozono → EPDM, Hypalon, Silicone, PTFE

5. Conclusão

• NBR (Borracha Nitrílica): Ideal para aplicações com óleo, como combustível e óleo hidráulico, mas inadequada para altas temperaturas e ácidos/bases.

• EPDM (Borracha de Etileno Propileno): Ideal para tratamento de água, sistemas químicos e de vapor; altamente resistente às intempéries, mas não resistente a óleo.

• VITON (Borracha Fluorocarbonada): Excelente para altas temperaturas, ácidos/bases fortes e aplicações com combustíveis.

• NR (Borracha Natural): Resistência superior à abrasão, utilizada em mineração e máquinas, mas não resistente a produtos químicos.

• Borracha de silicone: Excelente para altas e baixas temperaturas, aplicações seguras para contato com alimentos, mas carece de resistência ao desgaste.

• PU (Poliuretano): Ideal para extrema resistência ao desgaste, usado em vedações hidráulicas e aplicações de mineração.

• HNBR (Borracha Nitrílica Hidrogenada): Melhor que a NBR em aplicações de alta temperatura e desgaste, utilizada nas indústrias petroquímicas.

• HYPALON (CSM/Borracha de Polietileno Clorossulfonado): Ideal para resistência a ácidos/bases e exposição às intempéries, perfeito para vedação resistente a produtos químicos e ao ozono.

• PTFE (Politetrafluoroetileno): O mais resistente quimicamente, ideal para altas temperaturas, ambientes corrosivos e processamento de alimentos.